Bouwen aan een fossielvrije toekomst

Het Delftse onderzoeksinstituut e-Refinery ontwikkelt duurzame technologieën voor energie en chemie.

“Wij denken na over wat de wereld over twintig tot dertig jaar nodig heeft, en beginnen daar nu aan te werken”, zegt prof.dr.ir Paulien Herder over het onderzoeksinstituut e-Refinery waar ze samen met prof.dr. Bernard Dam leiding aan geeft.

“Als we met z'n allen van fossiele brandstoffen af willen - en dat willen we - dan is het belangrijk dat we allerlei onderzoek gaan doen om dat voor elkaar te krijgen. Het zal tien tot dertig jaar duren voordat die hele industrie is omgebouwd. Het is belangrijk om nu alvast te beginnen want onderzoek duurt gewoon lang.”

Weg met al die energievretende scheidingsprocessen bij de vergroening van de industrie

Alles onder één noemer

Vorig voorjaar investeerden TU Delft, Shell en fondsen voor kennis en innovatie samen vijf miljoen euro in e-Refinery, met als doel elektrochemische technologie te ontwikkelen om de petrochemische industrie te verduurzamen. E-Refinery brengt alles onder één noemer. Het omvat fundamenteel materiaalkundig onderzoek naar elektroden en membranen.

Er is chemisch onderzoek naar elektrochemische processen en scheidingstechnieken. Onderzoekers werken aan reactoren die schaalbaar zijn, en anderen puzzelen over de vraag hoe nieuwe techniek in de bestaande industrie past. Weer anderen verkennen alvast de regelgeving, wetgeving en markten die nodig zijn om nieuwe technologie maatschappelijk in te passen. Dat hele spectrum aan disciplines heb je nodig om nieuwe technologie te laten slagen. Dankzij de samenwerking tussen de vijf faculteiten Elektrotechniek, Wiskunde & Informatica (EWI), Technische Natuurwetenschappen (TNW), Werktuigbouwkunde, Materiaalkunde & Maritieme Techniek (3mE), Luchtvaart- en Ruimtevaarttechniek (L&R) en Techniek, Bestuur & Management (TBM) is al die kennis beschikbaar binnen het onderzoeksinstituut e-Refinery in de vorm van meer dan dertig betrokken stafonderzoekers en tientallen promovendi en postdocs.

Ophoping van CO₂ in de atmosfeer is de drijvende kracht achter klimaatverandering. Het niveau en de uitstoot van broeikasgassen, waaronder CO₂, moet daarom in de komende decennia drastisch worden afgebouwd. Helaas zijn er energie-intensieve processen, zoals de fabricage van staal en beton, waarbij emissie van CO₂ haast onontkoombaar lijkt. Hiervoor worden alternatieve processen met alternatieve, niet-fossiele, energiebronnen ontwikkeld.

Ook doen verschillende groepen onderzoek naar hergebruik van CO₂ uit de atmosfeer als grondstof voor de industrie, in plaats van het gebruik van fossiele grondstoffen. Hierdoor wordt nieuwe fossiele CO₂-uitstoot naar de atmosfeer voorkomen.

Sabatierproces

Een van de manieren om CO₂ als grondstof te gebruiken is om het met waterstof om te zetten in aardgas, methaan, volgens het Sabatierproces (CO₂ + 4H₂ -> CH4 + ₂H₂0 + warmte). De Franse chemicus Paul Sabatier ontdekte het proces in 1879, samen met Jean Baptiste Senderens, en ontving er in 1912 de Nobelprijs voor chemie voor. Oorspronkelijk, aan het eind van de negentiende eeuw, werd het proces toegepast om hout of steenkool om te zetten in substituut aardgas. Tegenwoordig staat het Sabatierproces weer in de belangstelling omdat het gezien wordt als middel om overschotten aan elektriciteit van zon en wind op te slaan. In dat scenario wekt groene elektriciteit door elektrolyse waterstofgas op dat, samengevoegd met CO₂, methaan vormt. Methaan is goed op te slaan als energiereserve - bijvoorbeeld in lege gasvelden. Die kunnen dan afwisselend worden ingezet als energieopslag en energievoorraad.

Elektrochemie

Onderzoekers werken ook aan manieren om de twee stappen van het Sabatierproces (eerst waterstof opwekken en het dan omzetten) te vereenvoudigen tot een enkele processtap met elektrochemie. Dat is een verzamelnaam voor chemische omzettingen die door elektrische energie gedreven worden. Bij elektrochemische omzetting van CO₂ ontstaan in een speciale cel bijvoorbeeld etheen (C₂2H₄) of methaan (CH₄). Maar ook waterstof, koolmonoxide (CO), mierenzuur (HCHO) of methanol (CH₃OH). Welke stoffen ontstaan, hangt onder meer af van het elektrodemateriaal (zoals koper, tin, nikkel, en grafeen), de zuurgraad (pH) en de spanning over de cel.

Elektrochemische processen kunnen in de toekomst gebruikt worden om overtollige elektriciteit van zonnecellen en windparken direct om te zetten in chemische grondstoffen of brandstof. Onderzoekers werken aan geschikte elektrodematerialen en membranen, en aan de opschaling van de reactoren.

Tegenwoordig staat het Sabatierproces weer in de belangstelling

Scheidingsprocessen

De opschaling moet over vijf jaar uitmonden in een 100 kW-proefopstelling. Herder zegt daarover: “Dat is een apparaat dat nog net in onze eigen labs zou kunnen passen. En om apparaten te bouwen zijn we aan het nadenken over wat het betekent voor de elektrodes, voor het soort cellen dat we gaan gebruiken, hoe krijgen we de stroom naar binnen met een hoge power quality? En hoe houden we het veilig? Om dat op grote schaal te kunnen doen worden nu allerlei ontwerpen gemaakt.”

“Straks maken we een mengsel aan producten en in elk chemisch proces moet je achteraf productscheiding toepassen. Dat zal hier ook gelden, maar hoe gaan we dat doen? In de huidige chemische industrie wordt voor scheidingsprocessen heel veel energie gebruikt. Bijvoorbeeld bij destillatie. Kun je dan niet beter met membranen gaan werken bijvoorbeeld? Of kun je je reactieproces misschien zo inrichten dat je minder scheiding nodig hebt? Of misschien is het reactorontwerp er al op aan te passen? Dan sla je twee vliegen in één klap: weg met al die energievretende scheidingsprocessen bij de vergroening van de industrie.” En op langere termijn? “Ons onderzoek is, net als alle klimaatgerelateerde onderzoek, gericht op 2030 en 2050. Ik noemde net het 100 kW-apparaat dat we willen bouwen, daarvoor hebben we onszelf een deadline van vijf jaar gesteld. Dat is tamelijk ambitieus. Je ziet verder dat we in onze onderzoeksprogramma's concreet vijf tot tien jaar vooruit kijken, ook in consortia met overheid, onderzoeksinstituten en industrie. Samen met hen willen we bouwen aan een fossielvrije toekomst.”

Groeipijn

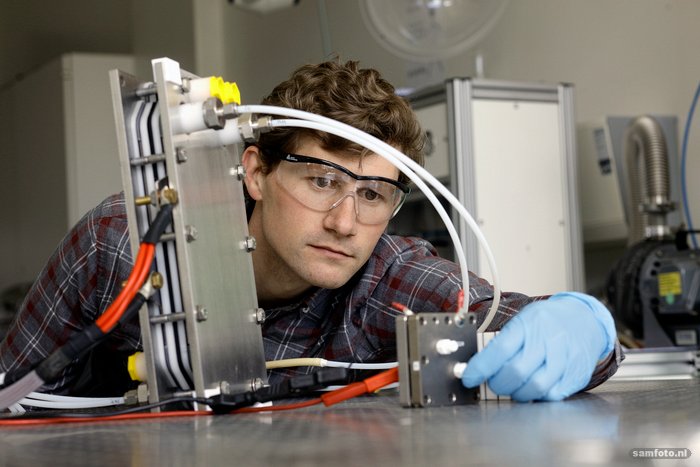

Werktuigbouwkundig ingenieur Tom Burdyny (32) werkt aan de opschaling van elektrolyse-opstellingen. De basis van elektrochemische reductie van CO₂ is ontwikkeld met een kleine reactor die de helft van een gasstroom aan CO₂ omzet in andere gassen zoals koolmonoxide (CO), methaan (CH₄) en etheen (C₂H₄) onder de toevoer van elektrisch vermogen. Wanneer je zo’n reactor gaat opschalen, zegt Burdyny, loop je tegen allerlei problemen aan van chemische, elektrische en mechanische aard. Hoe voorzie je een systeem met meerdere cellen van elektriciteit? Hoe scheid je de gasstromen? En: hoe maak je zo’n reactor onderdeel van een veel groter proces? Een kleine elektrolyser gebruikt 5 watt aan elektriciteit, een grotere tot 200 watt, maar Burdyny’s doel in dertig maanden is een elektrolyser zo groot als een schoenendoos die één kilowatt omzet. Voor laboratoriumbegrippen is dat een beest van een ding, maar Burdyny beseft goed dat de industrie rekent in megawatts en tienduizenden procesuren. “Het e-Refinery-programma is opgezet om die kloof te overbruggen”, zegt hij.

Mierenzuur

De opstelling voor de elektrochemische omzetting van CO₂ naar mierenzuur (HCOOH) is stevig uitgevoerd. Binnen heerst een druk tot 50 bar. Dat is nodig om het gas in voldoende concentratie om te zetten aan de tinhoudende kathode. De spanning is laag (3,5 volt) bij een stroom van 1,5 ampère. In een recente publicatie meldden onderzoekers prof.dr.ir. Wiebren de Jong, prof. dr.ir. Thijs Vlugt (process & energy bij 3mE), en Mariette de Groen (Coval Energy) dat ze een stroomrendement van 80 procent omzetting hadden bereikt. “Dat betekent een goede selectiviteit naar het beoogde product”, zegt De Jong. Dat vloeibare product, mierenzuur, heeft toepassingen in de agrarische sector. Ook is het bruikbaar als grondstof voor synthesegas (CO en H₂), waaruit methanol (oplosmiddel, basisstof voor de chemie, en kandidaat voor scheepsbrandstof ) kan worden gemaakt. Voor de industrie is deze omzetting interessant als manier om de CO₂-uitstoot te verlagen. Zo wil afvalverwerker Twence een flink deel van de opgelegde CO₂-reductie uit rookgassen realiseren door elektrochemische omzetting. Bij de opschaling die daarvoor nodig is, zijn warmteafvoer (enkele tientallen procenten van de elektrische input) en gelijkmatige stroomverdeling punten van aandacht.

Andersom denken

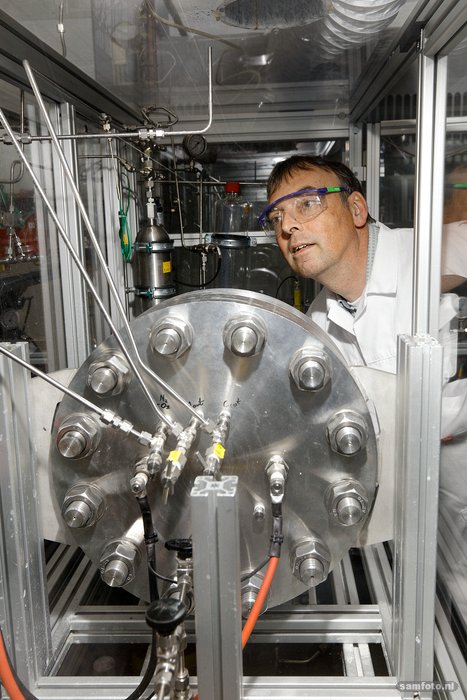

In een cilindrische reactor in de oven wordt bij 650 graden CO₂ met waterstof omgezet in methaan (CH₄) plus waterdamp volgens het Sabatierproces. Het omgekeerde proces, waterstof maken van methaan, is de belangrijkste industriële bron van waterstof.

“De meeste processen liggen op de plank”, zegt dr. Wim Haije, onderzoeker bij TNW. “Je moet alleen leren andersom te denken.” Bovendien is de omzetting een evenwichtsreactie met ₄H₂ en CO₂ aan de ene kant en ₂H₂O met CH₄ aan de andere. Je hebt dus te maken met een mengsel van gassen, tenzij je de reactie een kant opdrukt door bijvoorbeeld water weg te vangen. Water kan dan niet terug reageren zodat je bijna puur methaan overhoudt. ”

Afvangen van waterdamp doet Haije met zeolieten, moleculaire sponsen, die 25 procent van hun eigen gewicht aan water kunnen herbergen. De zeolieten zijn bovendien inwendig bedekt met een nikkel katalysator. Is de zeoliet verzadigd dan wordt die met warmte klaargemaakt voor hergebruik.

Vat vol verrassingen

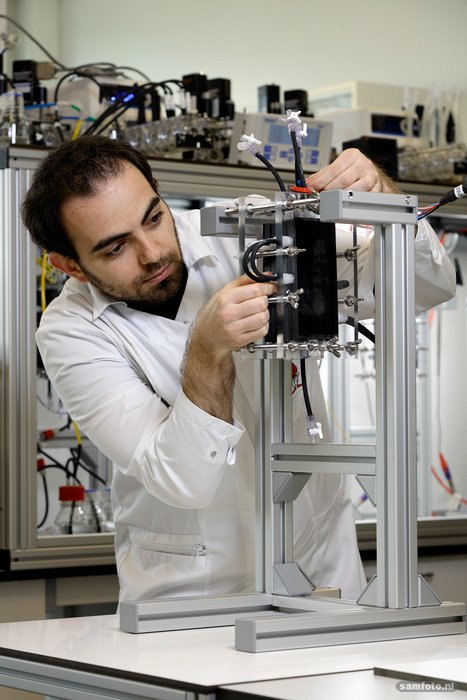

In elektrochemische cellen in de groep van dr. Ruud Kortlever wordt CO₂ met behulp van elektriciteit omgezet in andere stoffen die kunnen dienen als brandstof of chemische bouwstof. Dat proces heet elektrokatalyse en het betekent reductie van CO₂ dat door de cel borrelt. Welke stoffen daarbij gevormd worden, blijkt sterk afhankelijk van het materiaal van de kathode, maar ook van de elektrische spanning. Bij een gouden of zilveren kathode ontstaat er koolmonoxide (CO) in de oplossing. Een koperen kathode geeft een mengsel van koolwaterstoffen zoals methaan (CH₄) en ethyleen (C₂H₄), een belangrijke basisstof voor de chemische industrie. Ook kunnen mierenzuur (HCO₂H) en methanol (CH₃OH) gevormd worden. De bescheiden elektrochemische cel blijkt een vat vol verrassingen. Onderzoek is erop gericht om door keuze van elektrodematerialen en andere variabelen de chemische processen beter te kunnen controleren. Kortlever zou het liefst zien dat er aan de kathode langere koolwaterstoffen groeien zoals in het Fischer-Tropsch-proces in raffinaderijen.

Elektrische bacteriën

Toen de Franse dr. Ludovic Jourdin toetrad tot het e-Refinery-programma, nam hij zijn eigen bacteriecultuur mee. Hij had de bacteriën voor zijn promotie-onderzoek uit de modder getrokken in Queensland, Australië, en hij voerde ze alleen elektriciteit. Deze elektrische bacteriën leven in een reactor, als een biofilm op de kathode waar ze CO₂ reduceren tot organische moleculen zoals acetaat (CH₃COO-) of capronzuur; beide zijn platformchemicaliën voor de chemische industrie.

Dit omzettingsproces staat bekend als microbiële elektrosynthese en dat is de derde conversieroute in het e-Refinery-programma (naast elektrokatalyse, en de indirecte route van de inzet van waterstof ).

Twee promovendi hebben zich aangesloten bij de groep van Jourdin in de faculteit TNW. Merijn Winkelhorst bestudeert de bacteriële genomen om de moleculaire processen van hun CO₂-omzetting te ontrafelen. Ondertussen werkt Oriol Cabau Peinado aan het reactorontwerp. Hij elimineert systematisch de beperkingen om tot een schaalbaar ontwerp te komen.