De dienstverlening bij DEMO (Dienst Elektronische en Mechanische Ondersteuning) is net zo breed als het onderzoek aan de TU Delft. Met een arsenaal aan machines en instrumenten maakt DEMO prototypes en onderzoeksopstellingen, en helpt desgewenst ook bij subsidieaanvragen.

Nog voor het begin van de coronacrisis spraken we een aantal collega’s in de serie ‘Stories of Support’. Hoe heeft de crisis hun werk beïnvloed? Als eersten spreken Ernst van der Wal en Rein van den Oever over hun werk toen en nu.

Ook al was het surrealistisch rustig op de campus, een paar weken na het begin van de coronacrisis kwamen bij het DEMO-hoofdkwartier de aanvragen al weer binnen. “Onderzoekers hebben deadlines en moeten verder”, vertelt Rein van den Oever. Ook bij DEMO wordt er zoveel mogelijk vanuit huis gewerkt. Voor zaken als ontwerpen, projectleiding en managementtaken geen probleem, maar het werk achter de machines moet toch op locatie gebeuren. “Gelukkig is de hal bij EWI ruim opgezet. Verder hebben we een coronaprotocol, maar dat is vooral een kwestie van logisch nadenken: zorgen dat je oppervlaktes en gezamenlijk gebruikte spullen regelmatig ontsmet en risico’s vermijdt. We werken met een poolsysteem, zodat niet iedereen tegelijk aanwezig is. Overleg met interne klanten doen we via Skype of in de grote vergaderruimte.”

Verkeerde zuinigheid

Voor Ernst van der Wal liep het werk ook niet terug, vooral omdat de deadlines voor het OYSTER-project gewoon overeind bleven. “In de werkplaats wordt op halve capaciteit gewerkt, maar mensen uit de werkplaats kunnen vaak thuis niet aan de slag, omdat niet iedereen een laptop heeft. Omdat we niet wisten hoe lang dat ging duren, hebben we daar ook niet meteen in geïnvesteerd. Dat was achteraf misschien verkeerde zuinigheid”, vertelt hij. Zelf had hij moeite met de combinatie werk-privé. “Op mijn dagen bij het RID ben ik volop bezig met zorgen dat de werkplaats doordraait. Thuis moest ik dan en werken en op de kinderen passen, dan heb je wel eens het gevoel dat je het allebei maar half aan het doen bent.” Soms kan thuiswerken ook efficiënter zijn. “Je kunt langer doorgaan met ontwerpen en geconcentreerd nadenken over vraagstukken, omdat je geen afleiding in het lab hebt.”

Onzekerheden wegnemen

Van den Oever vindt thuiswerken dan juist wel weer gezellig. Toch is hij vrij vaak op de campus te vinden. “Ik moet een grote groep mensen begeleiden, dat gaat niet via Skype. Als je over de afdeling loopt, komen de vragen los en kun je onzekerheden wegnemen. Je merkt dat daar meer behoefte aan is dan voor de crisis”, vertelt hij. De verschillen in beleid tussen de gebouwen op de campus roepen bijvoorbeeld vragen op. “We hebben werkplaatsen in verschillende faculteiten, die allemaal hun eigen beleid voor toegang en openstelling hebben.” Is dat misschien verwarrend, van den Oever is wel blij dat er niet gekozen is voor massale sluiting van gebouwen. ”Het had het continueren van onze dienstverlening grotendeels onmogelijk gemaakt.”, stelt hij. Bij DEMO draait dus alles goed door. “Ik ben er trots op hoe iedereen zijn draai heeft gevonden. Na wat opstartproblemen gaat het nu erg goed.”

“Technische dienstverlening, maar dan wel dienstverlening op maat, gekoppeld aan het onderzoek.” Zo omschrijft Rein van de Oever het werk bij DEMO. Van den Oever is elektrotechnisch ingenieur en manager van de centrale DEMO-afdeling in het EWI-gebouw; zijn collega Ernst van de Wal zit in de mechanische hoek en is tevens teamleider bij RID, een van de decentrale DEMO-locaties. “Maar in de praktijk werken de locaties veel met elkaar samen en zijn we een grote afdeling”, zegt Van der Wal. Dat is bijvoorbeeld het geval bij het OYSTER-project, waarbij de reactor van het RID gekoppeld wordt aan een koude neutronenbron. “Ik werd gevraagd om voor de OYSTER testopstelling de software aan te passen en te helpen bij het instrumenteren, omdat er geen vaste elektronische ondersteuning vanuit DEMO bij het RID zit”, vertelt Van den Oever.

Al hebben voor Van den Oever de managementtaken tegenwoordig soms de overhand, hij is al over de hele campus aan het werk geweest. “Een jaar of wat geleden was ik betrokken bij een project van de afdeling Process & Energy voor het produceren van kunstvlees. De onderzoeker had daar een soort van minireactor voor gemaakt. De kunst was niet zozeer de smaak, maar de structuur goed krijgen. Het was leuk om te zien wat hij daar allemaal voor deed.” Ook Van der Wal vindt de afwisseling een van de beste kanten van het werk. “Behalve bij het RID, werk ik momenteel aan de protoneninstrumenten voor de onderzoeksbunker van HollandPTC, waar de wetenschappelijke experimenten uitgevoerd gaan worden”, zegt Van der Wal. “Verder ben ik nog bezig met een procesmatige oplossing om zouten uit afvalwaterstromen terug te winnen. Ik kan me niet voorstellen dat je bij een bedrijf in zoveel gebieden tegelijk zou werken.”

Minibedrijf

In één opzicht lijkt DEMO dan weer wel op een bedrijf. “We werken als een minibedrijf binnen de TU, we brengen offertes uit en zo. Bij interne opdrachten is dat een beetje rondpompen van geld, maar bij gesubsidieerde projecten ligt dat anders”, vertelt Van den Oever. “Subsidieaanvragen zijn vaak een heel ingewikkeld proces. Een onderzoeker weet inhoudelijk wat hij in zijn voorstel wil, maar niet hoeveel werk daar bij komt kijken. Wij hebben die ervaring wel en kunnen dus niet alleen meedenken over testopstellingen, maar ook over de projectorganisatie.” Van der Wal: “Onderzoekers ontwikkelen eens in de zoveel jaar een instrument, voor ons is dat dagelijks werk. Wij kunnen vrij snel beoordelen wat haalbaar is en wat niet. Dat geeft de onderzoeker het vertrouwen dat het ook echt gaat werken. En we kunnen vast een conceptschets maken, zodat er ook een mooi plaatje in de aanvraag zit.”

Van den Oever heeft in meer dan vijftien jaar bij de TU Delft heel wat ontwikkelingen meegemaakt. “Vroeger begon je met een leeg vel en moest je alles van de grond af zelf ontwikkelen”, vertelt hij. “Tegenwoordig is er zoveel te koop dat we nu meestal systemen bouwen op basis van kant-en-klare componenten die we zelf aanpassen of opnemen in een groter geheel. Neem iets als een huisalarmsysteem, dat hadden vroeger alleen de rijken. Nu koop je zoiets voor een paar tientjes. Als je dat zelf moet bouwen tegen uurtarief, zouden we veel te duur worden. Je moet wel kostenbewust blijven.” Om diezelfde reden wordt er ook meer uitbesteed dan vroeger. “Wij weten dan waar je dat het beste kunt doen; dat is een van onze toegevoegde waardes.”

Goed voorbeeld is het onderzoek bij de faculteit Luchtvaart- en Ruimtevaarttechniek (LR) naar het lassen van composieten. “Daarvoor maken ze gebruik van ultrasoon apparaten die heel snel trillen. Hiermee kun je het materiaal ter plaatse zo verhitten, dat er een las gevormd kan worden”, vertelt Van den Oever. “Zulke apparaten zijn wel te koop, maar moeten dan vaak aangepast worden aan de specifieke wensen van de onderzoekers. In dit geval wilden ze niet alleen puntlassen maken, maar ook naden kunnen lassen. Dus hebben we daar bij DEMO een hele doorontwikkeling gemaakt op een commercieel systeem van een Duitse fabrikant. Dat werkt naar tevredenheid, maar door voortschrijdend inzicht valt daar gaandeweg het onderzoek nog wel het een en ander aan aan te passen. Daar zijn we goed in, dus dan blijven we vaak lang aangehaakt bij zo’n project.”

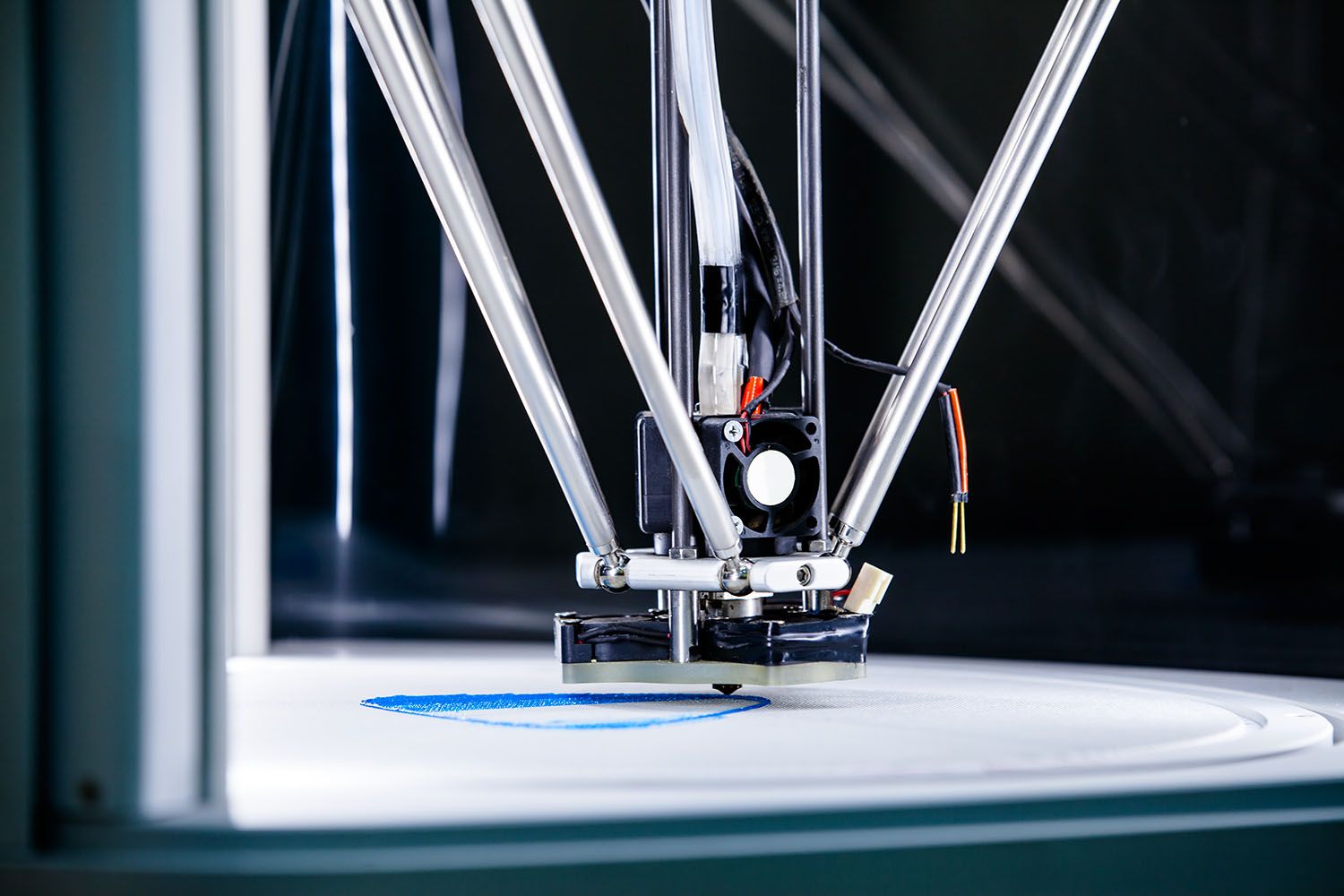

3D-printen

Een andere ontwikkeling is het 3D-printen van metaal. Van der Wal: “Met 3D-printen heb je veel meer vrijheid in de vorm van onderdelen, daardoor kun je ook functionaliteiten combineren binnen onderdelen, denk aan geïntegreerde koelkanalen. En hoe minder onderdelen, hoe minder kans dat er iets defect raakt.” Ook het productieproces is eenvoudiger. “Voor frezen of draaien is veel meer voorbereidingstijd nodig dan voor 3D-printen. Je kunt bijvoorbeeld ’s nachts iets printen en de volgende dag met de onderzoekers overleggen of dat is waar ze heen willen. Die interactieve samenwerking betekent dat je veel sneller stappen kunt maken in het ontwerpproces.”

Dat is namelijk ook veranderd in de loop der jaren. “Vroeger was het vooral maken, tegenwoordig is ons werk veel meer ontwerpen, simuleren en het leiden van projecten”, zegt Van der Wal. Zelf was hij een van de eerste afgestudeerden van de TU Delft die bij DEMO kwam werken, maar dat worden er steeds meer. Van den Oever: “Meer hoger opgeleid personeel betekent ook dat we steeds beter met het onderzoek kunnen meedenken. Het liefst zitten we dan ook al aan tafel tijdens de brainstormfase, want dan kun je nog sturen in een richting die praktisch uitvoerbaar is. Daar hebben wij meestal meer ervaring mee dan de onderzoekers.” Ondanks die ervaring gaat niet alles in een keer goed. “We doen alles voor de eerste keer: wat wij maken bestaat nog niet, of niet in die vorm, anders hadden we het wel gekocht”, zegt Van der Wal.

Prototypebouwers

“We zijn prototypebouwers”, vult Van den Oever aan. “Als je, zeg, een deeltjesversneller bouwt, ga je vanuit de brainstormfase langzaam naar iets concreets. Het is geen badkamer tegelen, waarvan de risico’s van tevoren goed zijn te overzien. Als je tijdens de ontwikkeling een pad inslaat dat doodloopt door voortschrijdend inzicht, dan moet je soms weer terug. Die kosten moeten we dan wel doorberekenen.” Dan zijn er de juridische aspecten: “Een prototype hoeft niet aan dezelfde eisen en keurmerken te voldoen als iets dat in de winkel ligt, maar het moet wel veilig zijn. Wordt het op mensen gebruikt? Wat zijn de gebruiksomstandigheden? Wie gaan ermee werken? Dat zijn allemaal zaken waar je vooraf goed over moet nadenken.”

Ook andere onzekerheden kunnen een rol spelen. “De regelgeving voor medische instrumentatie is gewijzigd”, vertelt Van der Wal. De Medical Devices Regulation (MDR), de nieuwe Europese wet voor medische hulpmiddelen gaat in mei 2020 volledig in, na een overgangsperiode van drie jaar. “Straks moeten onderdelen volledig traceerbaar zijn, en moet je ook kunnen uitleggen waarom je daarin bepaalde keuzes hebt gemaakt.” Dat vraagt dus om een hele nieuwe administratie. “Daar zit wel een leerproces aan vast. Dat soort activiteiten zijn niet altijd even makkelijk door te berekenen aan onze klanten. Voor een deel investeren we daar zelf in”, zegt Van den Oever.

Vaak is er wel begrip voor zulke beslissingen, maar niet altijd. Van der Wal: “Voor de ene onderzoeker ben je de collega waarmee je alles samendoet, de ander benadert het heel bedrijfsmatig en gaat in discussie over de kosten”, zegt Van der Wal. Van den Oever: “De locaties die dicht bij een faculteit zitten, hebben daar minder last van. Hier bij de centrale afdeling hebben we steeds wisselende interne klanten. De eerste keer benaderen die je als een externe partij die een offerte uitbrengt. Pas na een paar opdrachten krijg je een vertrouwensband met ze. Dan begrijpen ze het proces ook beter; dat werkt het prettigst.”

Beiden vinden ze het daarom het leukst als ze echt betrokken worden bij het onderzoek. “De lol zit hem niet alleen in het maken van een instrument, maar ook of het succesvol gebruikt wordt. Daar kun je dan ook weer van leren voor de volgende keer,” zegt Van den Oever. Van der Wal: “Van goeie meetresultaten word ik blij. We zijn allebei betrokken geweest bij een project van ME en het RID om een oven te ontwikkelen die op hele hoge temperatuur werkt. Als dan de eerste resultaten op het scherm komen en die zijn wat we willen zien, dat is dat een hele grote kick.” Van den Oever: “En als we iets gebouwd hebben waar baanbrekend onderzoek mee gedaan wordt, dan is het ook een kick om te weten dat je daaraan hebt meegewerkt.”

Werkdruk

Voor die kick zijn ze best bereid af en toe een stapje harder te lopen. “De consequentie van je verbonden voelen, is dat het ook jouw ding wordt, dat je wilt laten slagen. Soms staat er ook veel geld of prestige op het spel. Dat kan wel pieken in werkdruk geven. Het is dus niet altijd een 9-tot-5-baan, maar het moet niet te gek worden”, zegt Van den Oever. “Soms heeft een onderzoeker ook maar een bepaald tijdslot ter beschikking op een instrument, zoals bijvoorbeeld de windtunnels bij L&R. Het is lastig in de werkdrukdiscussie dat we voor zoveel vakgroepen werken. Waar ligt dan de prioriteit? Elke onderzoekers vindt uiteraard zijn eigen onderzoek het belangrijkst”, stelt Van der Wal. Het economisch klimaat zorgt voor moeilijk vervulbare vacatures en lange levertijden bij bedrijven, waardoor de werkdruk verder oploopt. Een mogelijke oplossing weten ze wel: “We moeten zorgen dat studenten ook al horen over het werken bij DEMO, dan stromen er straks hopelijk meer mechanici en elektronici vanuit onze eigen opleidingen in.”