De duurzaamheidsdoelstellingen voor de luchtvaartsector zijn alleen haalbaar met flink versnelde innovatie. Het grootste struikelblok hierbij is echter niet een gebrek aan goede ideeën, of de benodigde inspanning om deze te verwezenlijken, maar het zeer langdurige certificeringsproces. Drie professoren van de TU Delft werken daarom aan een radicaal andere aanpak voor certificering in de luchtvaart.

“Nieuwe materialen spelen een centrale rol bij vrijwel alle innovaties in de luchtvaart,” zegt René Alderliesten, universitair hoofddocent in de Structural Integrity & Composites-groep van de Faculteit Luchtvaart- en Ruimtevaarttechniek. “Ze dragen nieuwe aerodynamische ontwerpen zoals Blended Wing Body-vliegtuigen, ze maken lichtgewicht en veilige opslag van alternatieve brandstoffen zoals waterstof mogelijk, en ze minimaliseren de hoeveelheid afval als een vliegtuig aan het einde van de levensduur wordt ontmanteld.” De geschiedenis van nieuwe materialen schetst echter een somber beeld: voor zowel koolstofvezelcomposieten als fibre metal laminates zat er bijna dertig jaar tussen de eerste laboratoriumtesten en hun introductie in de luchtvaart. “Zelfs als we nu op papier een ontwerp hadden van het perfecte duurzame vliegtuig, dan zouden we er in 2050 nog niet mee kunnen vliegen,” zegt Nathan Eskue, universitair hoofddocent binnen dezelfde groep. “Certificering is het kritieke pad, en dat moet versneld worden.”

If you can’t certify it, you can’t fly it

Testpiramide

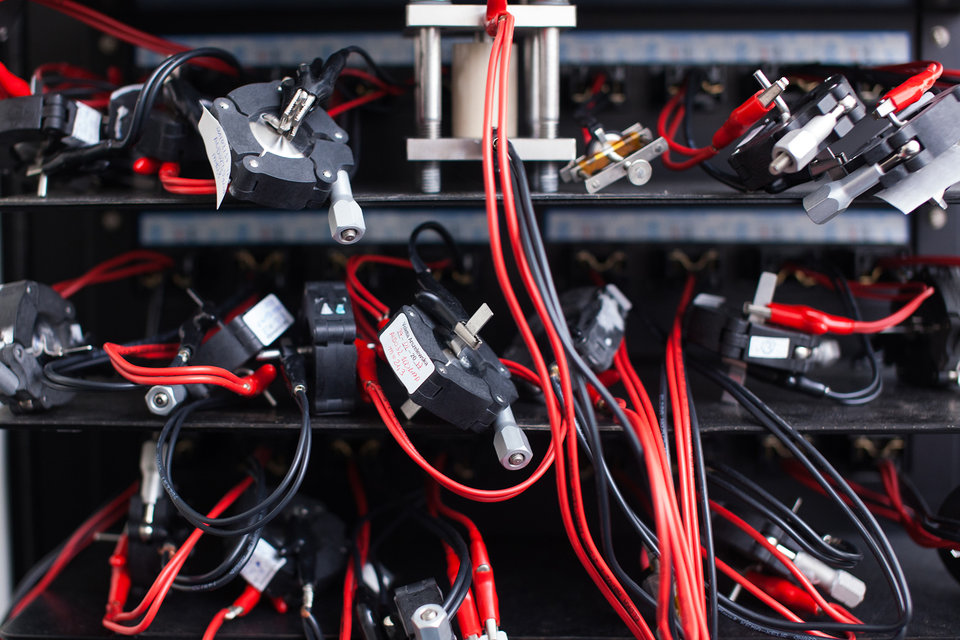

Aan de basis van luchtvaartveiligheid staat de zogenoemde testpiramide. Nieuwe materialen moeten talloze testen ondergaan – van (heel veel) testen van algemene materiaaleigenschappen, tot (een hoop) testen van sub-componenten, tot (een paar) grote geïntegreerde tests aan boord van vliegtuigen. Veel van deze testen zijn destructief van aard – samples van het materiaal worden aan krachten onderworpen totdat ze breken of vervormen. Deze data zijn de input voor modellen waarmee voorspeld wordt of een toekomstige serie componenten, geïntegreerd in het geheel, aan de specificaties zal voldoen. “De piramide is een beproefde methode, maar de ontwikkelingen op het gebied van nieuwe materialen gaan razendsnel,” zegt universitair docent John-Allen Pascoe, ook van dezelfde groep. “Tegenwoordig kunnen we componenten 3D-printen, de locatie en oriëntatie van geavanceerde vezels optimaliseren, en tot in detail ontworpen microstructuren implementeren. Als we deze technieken willen toepassen, dan zouden we voor elke vernieuwende component die we in een vliegtuig willen gebruiken honderden of zelfs duizenden verschillende materialen moeten certificeren. If you can’t certify it, you can’t fly it, dus dit zet een enorme rem op onze ontwerpvrijheid.”

Drie pijlers van slimme certificering

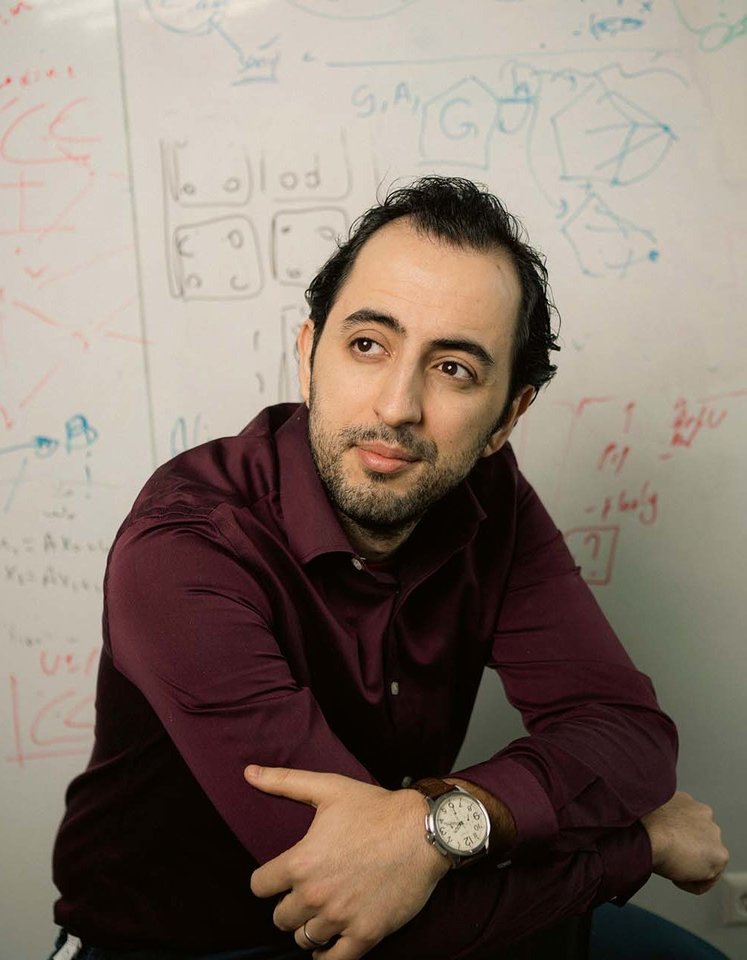

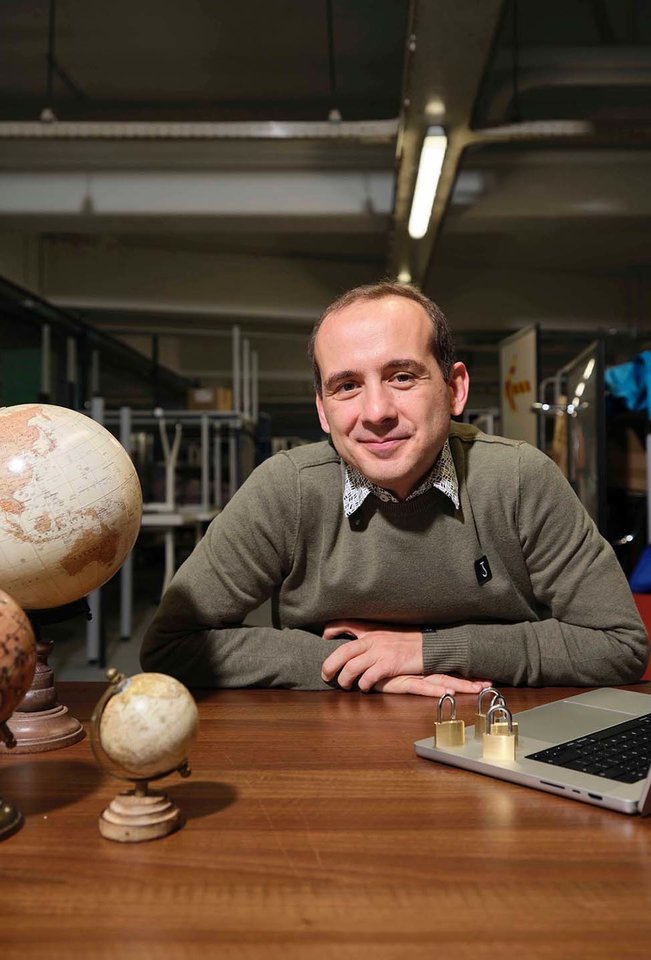

De drie professoren hebben het hun groepsmissie gemaakt om een slimme certificeringsaanpak te ontwikkelen die de tijd tot certificering met minstens tien jaar vermindert. Alderliesten: “We willen al die destructieve testen overbodig maken en individuele componenten certificeren op het moment dat ze gefabriceerd zijn.” Hun oplossing bestaat uit de drie pijlers fysica, productieprocesbewaking en op simulatie gebaseerde acceptatie. Met zowel Alderliesten en Pascoe als experts in materiaalmoeheid en structurele integriteit, en Eskue een expert in procesbewaking en Artificial Intelligence (AI), hebben ze alle benodigde deskundigheid in huis.

Nauw verweven

“Met diep inzicht in de onderliggende fysica willen we begrijpen hoe kern-materiaaleigenschappen zich onder belasting vertalen naar mechanische eigenschappen zoals rek, buiging en scheurvorming,” zegt Pascoe. “En met het gebruik van sensoren tijdens en na het productieproces, kunnen we de gesteldheid van de componenten nauwkeurig monitoren en controleren – zowel hun microstructuur als eventuele kleine defecten.” Daarna speelt AI een centrale rol bij het bepalen of deze defecten acceptabel zijn of niet. Met de fysica en sensordata als input voorspellen de AI-modellen of een component aan de specificaties voldoet als deze getest zou worden. “De drie pijlers zijn heel nauw met elkaar verweven,” zegt Eskue, “We gebruiken de fysica en sensordata om de AI-modellen te bouwen en om ervoor te zorgen dat deze verklaarbaar zijn – en niet een soort van zwarte doos. Omgekeerd kan AI helpen bij het achterhalen van ontbrekende stukjes in de natuurkundige theorieën, en bij het bepalen van welke sensoren we nog moeten ontwikkelen.”

Gelijkwaardig veiligheidsniveau

“Onze aanpak klinkt heel logisch, maar het vergt een totaal andere aard van onderzoek en wetenschap,” zegt Alderliesten. “We hebben de grote lijnen van slimme certificering al uitgewerkt, maar er zijn nog duizenden uitdagingen waar we mee aan de slag moeten.” Misschien wel de hardste noot om te kraken is acceptatie door de bedrijfstak, omdat alles wat nieuw is in de luchtvaart op zijn minst een gelijkwaardig veiligheidsniveau moet kunnen waarborgen. Pascoe: “Op het gebied van metalen vliegtuigen hebben we vijftig tot honderd jaar ervaring en gigantische hoeveelheid testdata over hoe metalen zich onder allerlei omstandigheden gedragen. Als we nieuwe materialen willen toepassen, dan moeten we aantonen dat deze net zo veilig zijn.” Dat geldt ook voor hun aanpak voor slimme certificering – ze zullen moeten aantonen dat deze op zijn minst net zo veilig is als de testpiramide. Ze werken dan ook nauw samen met de industrie – de fabrikanten van materialen, componenten en vliegtuigen. Alderliesten: “We laten ze onze aanpak toepassen in hun eigen productieproces, zodat ze zelf ervaren dat het de veiligheid garandeert terwijl het ook tijd en geld bespaart.”

Hoe meer tests we veilig overbodig kunnen maken, hoe eerder we nieuwe, duurzame vliegtuigen in de lucht zullen zien

Op naar een duurzame luchtvaart

Op dit moment ontwikkelen de onderzoekers op simulatie gebaseerde acceptatie-modellen voor enkele productieprocessen. Daarna willen ze hun bevindingen generaliseren zodat het versnelt kan worden toegepast bij elk nieuw materiaal en elk ander productieproces. Er zullen zeker tussentijdse doorbraken zijn – die de onderzoekers uitbundig gaan vieren – maar het kan nog wel een jaar of tien duren voordat de maatschappij iets merkt van hun radicaal andere aanpak voor certificering. Eskue: “De voortgang zal in het begin tergend langzaam zijn, maar als het eenmaal begint te draaien, dan kan het heel snel gaan. En omdat al dat testen niet schaalbaar is, zijn zelfs kleine stapjes vooruit meer dan de moeite waard. Hoe meer tests we veilig overbodig kunnen maken, hoe eerder we nieuwe, duurzame vliegtuigen in de lucht zullen zien.