Onze planeet warmt op en de oceanen worden gevuld met plastic. Deze problemen vereisen gigantische samenwerkingen om op te lossen. Francesco De Fazio wilde hieraan bijdragen en ontdekte dat de positie van vier schroeven een groot verschil kunnen maken.

Broodroosters en malaria

Francesco behaalde zijn Bachelordiploma in Milaan en kwam naar Delft om Integrated Product Design te studeren. “Iedereen aan Politecnico di Milano kent TU Delft,” vertelt hij. Zijn Engelse taalbeheersing verbeteren en oplossingen vinden voor duurzaamheidsproblematiek waren zijn twee doelen voor zijn tijd in Nederland.

In zijn tweede semester werkte hij mee aan het ontwerp van een medisch apparaat genaamd Excelscope. Dit medische apparaat kan malaria in bloedstaaltjes detecteren met behulp van een smartphone. Voor een lange tijd was Francesco overtuigd dat het niet zou lukken. “Dat was nogal een verschil met broodroosters ontwerpen”. Uiteindelijke slaagde het team om Excelscope ver genoeg te ontwikkelen en wonnen ze de Nederlandse James Dyson Award in 2018.

Het project trainde Francesco om te werken onder grote druk, iets wat hem zeker hielp bij zijn afstudeerstage. Hij wist dat hij wilde werken bij een groot bedrijf, omdat hij voelde dat hij daar de meeste impact kon hebben. Daarnaast wilde hij zeker bij een Nederlands bedrijf werken, omdat hij aanvoelde dat deze bedrijven meer geven om duurzaamheid dan elders. Uiteindelijk belandde hij bij wellicht wel het meest Nederlandse bedrijf waar een ontwerpen terecht kan komen: Philips.

Groene druk uit Brussel

Terwijl Francesco bezig was met zijn werkzaamheden in Delft, maakte de Europese Commissie in Brussel zich druk over de repareerbaarheid van consumentenproducten.

Als onderdeel van noodzakelijke ontwikkelingen om Europe duurzamer te maken introduceerde deze Europese Commissie in de herfst van 2019 dan ook wetgeving dat producenten van elektrische apparaten verplicht om hun producten langer mee te laten gaan. Dit geldt zowel voor een langere werkbare levensduur als het gemak waarmee ze te repareren zijn.

Deze zogeheten Right-to-Repair wetgeving zal ingaan in 2021. Hierbij zit een puntensysteem dat bedrijven helpt vast te stellen hoe gemakkelijk hun producten te repareren zijn. Het idee daarbij is dat consumentenproducten zo een grotere repareerbaarheid hebben.

“Samen met slimmere energielabels kunnen onze eco-design maatregelen de Europese consument veel geld besparen. Daarnaast zal het de EU helpen om onze uitstoot van broeikasgassen te verminderen,” stelt Europese Commissaris voor Klimaatactie en Energie, Miguel Arias Cañete.

Het probleem van repareerbaarheid gaat verder dan alleen klimaatverandering. Volgens de Global E-Waste Monitor maakten wij wereldwijd 44,7 miljoen ton aan afval bestaand uit elektronische apparaten zoals computers, smartphones en wasmachines. Slechts 20% hiervan wordt gerecycled, de rest gaat naar vuilstortplaatsen of wordt verbrand.

Francesco zou al snel ontdekken dat leren iets te repareren zeer moeilijk kan zijn. Voor huidige producten is repareerwerk vaak zeer tijdrovend en je hebt er speciaal gereedschap voor nodig. Onderzoek wijst echter uit dat 77% van consumenten in de EU liever iets repareert dan direct vervangt. Vrijwillige initiatieven, zoals het Delftse Repair Cafe, zijn goed voorbeelden van een algemeen enthousiasme voor repareren.

Ambitieuze compromissen

Philips wilde dat Francesco verschillende producten zou onderzoeken en hun repareerbaarheid in kaart zou brengen aan de hand van het nieuwe kader van de Europese Commissie. “Ik dacht ‘dat is een interessante uitdaging’, maar ik wilde ook direct een bruikbaar herontwerp van producten kunnen voorstellen,” vertelt hij. Daarnaast had Francesco nog een verzoek: dat hij ook niet-Philips producten langs dezelfde meetlat mocht leggen zodat het bedrijf kon ontdekken hoe ze het deden ten opzichte van de concurrentie.

Philips vond dit een aantrekkelijk idee, maar wilde dat hij zich voornamelijk richtte op de score van hun eigen producten. Francesco stelde uiteindelijk een ambitieus compromis voor. Hij zou deze beoordeling in slechts 3 maanden voltooien en de volgende 3 maanden werken aan een herontwerp. “Dit kostte mij vele nachten en weekenden”, geeft hij toe.

Uiteindelijk selecteerde hij stofzuigers om te onderzoeken, een product dat ieder Europees huishouden heeft. Vier van Philips en drie van concurrentie werden onderzocht in die eerste 3 maanden. Buiten het puntensysteem van de Europese Commissie had hij geen enkele andere richtlijnen die hem konden helpen. Hij documenteerde al zijn stappen nauwkeurig voor zijn afstuderen.

Meer dan de som der delen

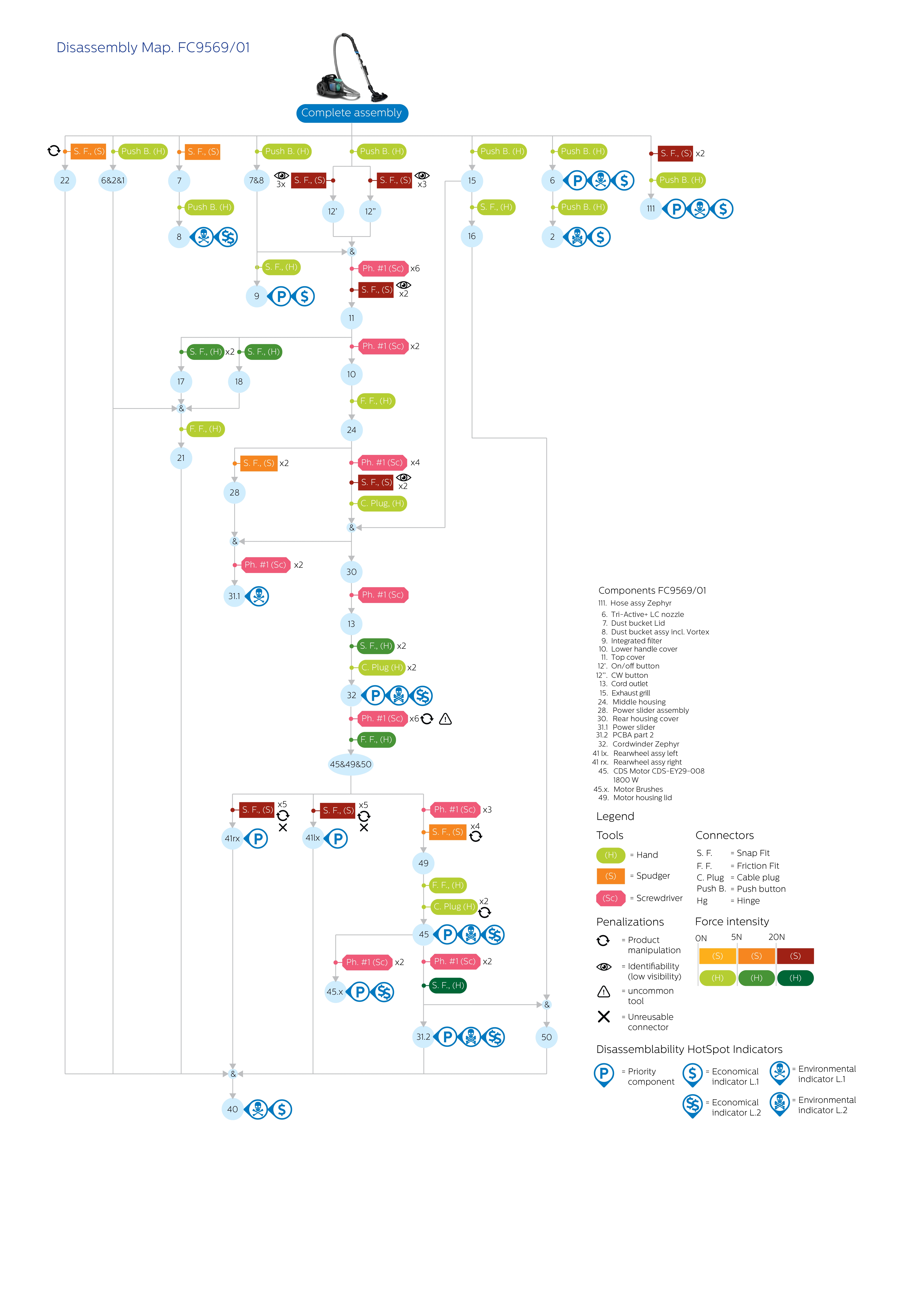

Één van de belangrijkste resultaten van zijn onderzoek was zijn Disassembly Map. Hiermee kun je het hele proces van een product uit elkaar halen en weer goed in elkaar zetten in kaart brengen. Momenteel werkt Francesco samen met Professor Ruud Balkenende aan een academisch artikel om dit proces goed te documenteren, zodat andere bedrijven en ontwerpers ermee aan de slag kunnen.

Sommige stofzuigers waren extreem moeilijk uit elkaar te halen en daarvoor waren soms verschillende gereedschappen en vele kleine, ingewikkelde stapjes nodig. Anderen worden door Fransesco als “prachtig” omschreven. Voor één stofzuiger hoefde hij bijvoorbeeld maar drie schroeven te verwijderen om bij cruciale onderdelen te komen.

In zijn analyse moest hij de stofzuigers meerdere malen uit elkaar halen en weer in elkaar zetten. Hiervoor keek hij flink veel Youtube filmpjes waarbij mensen het proces voordeden, zodat hij er een beetje gevoel voor kreeg. Francesco: “Om de één of andere reden zijn het veel Russisch sprekende mannen die hier geen genoeg van kunnen krijgen.” Hij had al snel door welke onderdelen het meest cruciaal waren voor zijn onderzoek, welke het snelst kapot zouden gaan en hoeveel stappen het duurde voordat hij bij de onderdelen kon bij iedere stofzuiger.

Hoewel Philips al tevreden was met deze analyse, wilde Francesco graag dat zijn afstuderen meer opleverde. Het huidige ontwerpproces bij Philips hield maar deels rekening met repareerbaarheid. Hij geloofde dat als hij de impact van een simpele aanpassing kon laten zien, hij Philips ervan kon overtuigen om repareerbaarheid een centraler onderdeel van hun ontwerpproces te maken.

“Iedere aanpassing kwam met een nieuw probleem,” vertelt hij. Als hij op de proppen kwam met een ogenschijnlijk simpele aanpassing, kreeg hij al snel te horen van iemand in de productieketen dat die ene aanpassing een stortvloed aan problemen en gevolgen met zich zou meebrengen. Fransesco ontdekte dat stofzuigers meer moeten doen dan alleen effectief vuil van je vloer afhalen. Ze moeten, net als alle andere consumentenproducten, voldoen aan veiligheidsnormen. Ze moeten gemakkelijk kunnen manoeuvreren. Ze mogen niet te zwaar zijn. En de productiekosten moeten natuurlijk altijd zo laag mogelijk worden gehouden.

Simpel puzzelen voor gevorderden

Met gebruik van zijn Disassembly Map ontdekte hij uiteindelijk enkele bruikbare oplossingen. Één daarvan is opmerkelijk in simpelheid. Door alleen de positie van vier schroeven in het omhulsel van een stofzuigermodel aan te passen, kon dit heel omhulsel in slechts één stap worden verwijderd. In het huidige ontwerp kostte dat maar liefst zeven stappen.

Philips was niet de enige die onder de indruk was van de uitkomsten van Francesco’s analyse, Disassembly Map en adviezen. Zijn afstudeercommissie beloonde hem met een 10 voor zijn scriptie.

“Francesco’s werk is een uitstekend voorbeeld van grondig onderzoek met directe maatschappelijke impact. Naast een uitgebreide analyse van 7 stofzuigers met wat leidde tot een nieuwe design die cruciaal is voor duurzaam ontwerp, overtuigde hij ook Philips om repareerbaarheid een meer centraal onderdeel te maken van hun stofzuigers.”

- Professor Conny Bakker

Hoe makkelijker het is om cruciale onderdelen van een product te bereiken, hoe sneller en makkelijker producten gerepareerd kunnen worden. Francesco gebruikt liever de term ‘onderhoudsvriendelijk’ dan ‘repareerbaarheid’, omdat het doel is dat bedrijven of gecertificeerde monteurs de producten kunnen repareren, niet direct iedere consument zelf.

Los van wie het repareerwerk uitvoert geldt: hoe makkelijker het repareerproces, hoe minder snel we onze oude producten weggooien en een nieuwe aanschaffen. En als iemand toch graag een mooie, nieuwe stofzuiger wilt, is het ook gemakkelijker de oude uit elkaar te halen voor recycling van onderdelen en grondstoffen. Zo eindigen minder stofzuigers op de vuilnisbelt.

Na al die stofzuigers talloze keren uit elkaar te hebben gehaald en weer in elkaar geschroefd is ‘onderhoudsvriendelijk’ zeker onderdeel van Francesco’s lijstje als hij besluit om iets nieuws te kopen. “Maar het is nog zo ontzettend moeilijk om te weten hoe makkelijk of moeilijk het is om iets te repareren als consument. Tenzij je op Youtube een filmpje kan vinden van iemand die dat al eens heeft gedaan.” Hij ziet graag verplichte labels op producten die aangeven hoe moeilijk het is om een product uit elkaar te halen.

Misschien is dat een probleem waaraan hij kan werken in zijn nieuwe rol. Philips was zo blij met Francesco dat ze een nieuwe positie voor hem creëerden: Circular Product Designer. Hij is in januari 2020 begonnen.

Conny Bakker

- +31 (0)15 27 89822

- C.A.Bakker@tudelft.nl

- Publicaties

-

Room B-3-330

Bas Flipsen

- +31 (0)15 27 89398

- s.f.j.flipsen@tudelft.nl

-

Room B-3-060

Ruud Balkenende

- +31 15 27 81658

- a.r.balkenende@tudelft.nl

-

Room B-3-310