Naast vervoer en directe energieopwekking gaat ook een aanzienlijk deel aan fossiele brand- en grondstoffen naar de chemische industrie, die daar bijvoorbeeld plastics en kunstmest van maakt. De energietransitie is dus net zo goed een grondstoffentransitie, waarbij een belangrijke rol is weggelegd voor elektrochemische processen.

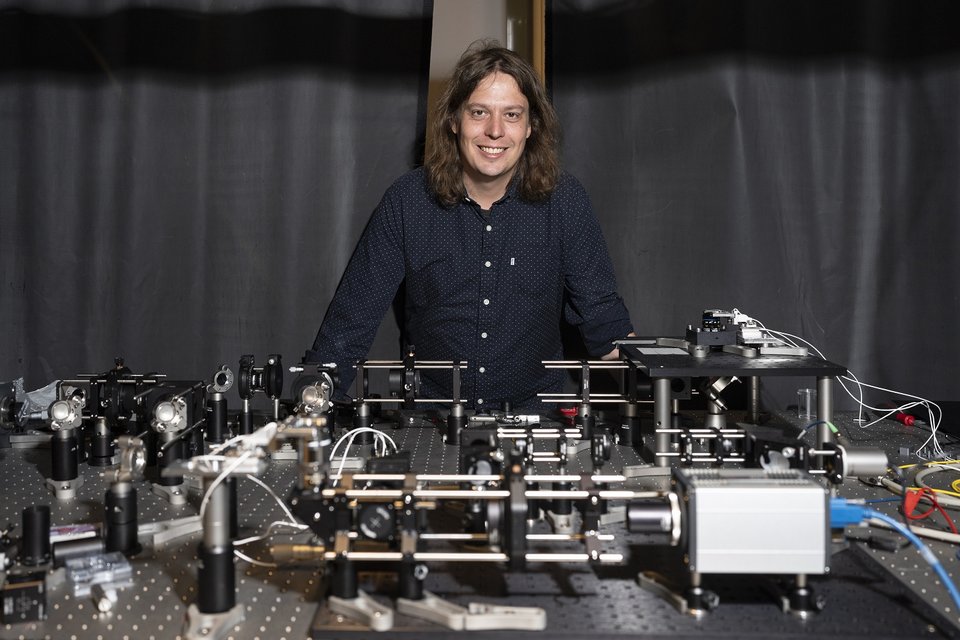

Ruud Kortlever, onderzoeker grootschalige energieopslag aan de TU Delft, geeft aan “We hebben haast. Als we binnen de komende tien tot vijftien jaar niet met een oplossing komen voor de grondstoffentransitie kunnen we ook geen CO2-neutrale samenleving realiseren in 2050. Dat maakt het tegelijk spannend en levert een berg aan motivatie. De inzet van elektrochemie kan in dat opzicht het verschil gaan maken.”

We zijn in Nederland optimaal gepositioneerd om een leidende rol te nemen op het gebied van elektrificatie. Kijk naar wat ASML heeft gedaan, een hele hightechindustrie opzetten, zichzelf onmisbaar maken. Dat kunnen we met duurzame chemie ook doen.

‘Iedereen, ook de chemische industrie zelf, ziet dat de manier waarop we al meer dan honderd jaar chemie bedrijven, niet de manier voor de toekomst kan zijn,’ zegt Ruud Kortlever. ‘Maar we hebben nog geen eenduidig antwoord op de vraag hóe we dat gaan veranderen.’ Tijdens zijn studie scheikunde, die hij in 2011 aan de Universiteit Leiden afrondde, was groene chemie al een hot topic. Pas toen hij daarna de elektrochemie in rolde, drong het besef bij hem door dat hij echt een verschil kan maken. Met zijn Electrocatalysis for Energy Storage and Conversion-groep aan de faculteit Mechanical Engineering werkt hij aan elektrochemische oplossingen om op een duurzame manier brandstoffen en bouwstenen voor de chemische industrie te vervaardigen uit kleine moleculen zoals koolstofdioxide (CO2), water en stikstof.

Duurzame katalyse

Volgens Kortlever is elektrokatalyse de ideale oplossing om tot een fossielvrije generatie te komen. ‘Het is een hele schone manier om chemie te doen,’ zegt hij. ‘Het is een chemisch proces dat zich afspeelt op kamertemperatuur onder atmosferische druk, en je enige inputs zijn groene stroom, water en – afhankelijk van welke reactie je nastreeft – CO2 of stikstof.’ Het belangrijkste ingrediënt is de katalysator, een stof die zelf niet verbruikt wordt maar die het omzettingsproces enorm versnelt en met een veel lager energieverlies laat plaatsvinden. Soms bestaat deze katalysator uit zeldzame aardmetalen zoals platina of iridium, maar bij het omzetten van CO2 naar koolwaterstoffen is dit bijvoorbeeld koper. Kortlever: ‘Onze doelstelling is dan ook om systemen te ontwikkelen die behalve heel efficiënt ook vrij zijn van zulke zeldzame metalen. Daarnaast moet het katalysesysteem zelf duurzaam zijn; we willen niet elke dag een elektrode moeten vervangen.’

Elektronenoverdracht

Sommige katalyse-reacties zijn heel eenvoudig; bij het maken van waterstof uit water worden twee elektronen overgedragen en is er slechts één tussenproduct. Bij het omzetten van CO2 naar ethyleen gaat het om twaalf elektronen en elf tussenproducten. ‘Bovendien is het proces niet selectief en in sommige gevallen ontstaan hierbij naast ethyleen wel vijftien verschillende bijproducten,’ zegt Kortlever. ‘De kunst is om het gehele katalytische proces zo te sturen dat je zo veel mogelijk van het ene gewenste eindproduct maakt. Dan hoeven we achteraf geen hele energie-intensieve scheidingsstappen meer te doen.’

Een handvol bulkchemicaliën

De ideale combinatie van katalysator(en), reactorgeometrie en procescondities is voor elk gewenst eindproduct anders. Dat klinkt als een gebed zonder end, maar als we een paar bulkchemicaliën duurzaam kunnen maken, dan is dat al een enorme stap. Kortlever: ‘Ethyleen is bijvoorbeeld de basis voor enorm veel polymeren. En als je op een groene manier koolstofmonoxide (CO) en waterstof kan maken, dan kan je daarmee weer allerlei koolwaterstoffen van maken. Als je daarnaast ook nog ammonia en methanol elektrochemisch kan maken, dan hebben we al een heel stuk van de uitdaging afgevangen.’

Hier in Delft werken we tegelijk op diverse schalen, en met verschillende disciplines, aan oplossingen. Ik kom continue in contact met mensen die een compleet andere blik hebben op het vakgebied dan ik. Dat is wat ons hier in Delft uniek maakt in dit vakgebied. In plaats van dat we al die stappen sequentieel maken, en telkens iets overdragen naar de volgende, kunnen we dit voor een groot gedeelte parallel doen.

Een miljoen keer meer

De uitdagingen zijn enorm. Zo berekenden collega’s van Kortlever dat een CO2-conversie fabriek van gemiddelde omvang een hoeveelheid groene stroom nodig heeft gelijk aan vijf keer het grootste zonnepark ter wereld. En, zelfs bij 100% selectiviteit, bijna een-vijfde vierkante kilometer aan katalysator oppervlak – meer dan een miljoen keer groter dan de elektrolytische cellen waar op dit moment aan gewerkt wordt. Kortlever: ‘Gelukkig is elektrokatalyse een heel druk vakgebied geworden, vooral aan de CO2 kant. Elk jaar zijn er weer doorbraken die ik vijf jaar geleden niet had kunnen bedenken. Dat stemt mij altijd optimistisch.’

De aanpak bij de TU Delft

Bij de katalyse van waterstof, een proces dat al in de jaren veertig op industriële schaal plaatsvond, gaat het er bij verdere optimalisatie vooral om het proces goedkoper te maken, zodat het economisch competitief is met bijvoorbeeld grijze waterstof uit aardgas. Bij de reductie van CO2 zijn ook nog grote stappen te zetten om tot hoge stroomdichtheden (een hoge omzettingssnelheid) en selectiviteit te komen. ‘We hebben geen tijd om alles stap voor stap te doen, we moeten versnellen,’ zegt Kortlever. ‘In Delft gebruiken we daarvoor een parallelle aanpak, waarbij we op diverse schalen en met verschillende disciplines tegelijk aan ontwikkelingen werken. Zo kijken we in mijn groep in detail naar hoe reacties op atomaire schaal verlopen. Met deze kennis kunnen we nieuwe elektrokatalytische materialen ontwerpen. Daarnaast optimaliseren we de procescondities waaronder de omzettingsreacties plaatsvinden; temperatuur, druk, zuurgraad, het elektrolyt, maar ook het transport van reactieproducten naar en van de katalysator. En, als laatste, het bouwen van een prototype reactor.’

Nederland heeft alles in huis om een leidende rol te nemen in de duurzame chemie.

De hele productieketen

Deze parallelle aanpak gaat nog veel verder en omvat de hele productieketen. Zo zijn er mensen nodig die een prototype kunnen opschalen naar productiecapaciteit. Die kijken bijvoorbeeld naar de warmteoverdracht in zo’n opgeschaald apparaat en naar welke scheidingsstappen er misschien nodig zijn om het product zuiver te krijgen. Bij de faculteit Techniek, Bestuur en Management kijken ze naar hoe dit alles het beste in een industriële setting past. Weer anderen houden zich bezig met de upstream kant. Moet CO2 dat bijvoorbeeld bij Tata Steel wordt afgevangen eerst worden gezuiverd van andere gassen die daarin vermengd zitten?

‘Ik kom continue in contact met mensen die een compleet andere blik hebben op het vakgebied dan ik,’ zegt Kortlever. ‘Dat is wat ons hier in Delft uniek maakt in dit vakgebied. In plaats van dat we al die stappen sequentieel maken, en telkens iets overdragen naar de volgende, kunnen we dit voor een groot gedeelte parallel doen.’

Onmisbaar

Op de TU Delft vindt veel van dit onderzoek naar elektrochemische conversie, voor de duurzame productie van chemicaliën en brandstoffen, plaats binnen het e-Refinery instituut – met daarin vijf faculteiten vertegenwoordigd en zo’n honderd (hoofd)onderzoekers. Daarnaast geeft Kortlever leiding aan het RELEASE consortium met daarin zeven universiteiten, vier hogescholen en bijna dertig bedrijven en sociale partners. ‘Als Nederland hebben we hele goede universiteiten, we hebben de industrie om ons heen zitten,’ zegt Kortlever. ‘We zijn optimaal gepositioneerd om hierin een leidende rol te nemen. Kijk naar wat ASML heeft gedaan, een hele hightechindustrie opzetten, zichzelf onmisbaar maken. Dat kunnen we met duurzame chemie ook doen.’