Niet lassen maar wikkelen voor een sterke constructie

Constructies om offshore (wind)energie te produceren krijgen te maken met zware omstandigheden. Met zogenaamde jacket-funderingen worden windmolens aan de zeebodem bevestigd. Deze stalen buizenconstructies, en met name hun lasverbindingen, zijn gevoelig voor vermoeiingsbelasting. De vermoeiingsbestendigheid van de constructie kan honderd keer beter worden met een innovatie van de TU Delft: de verbindingen omwikkelen met composietmateriaal.

De zware omstandigheden op zee vragen veel van de draagconstructies. De gelaste verbindingen zijn kwetsbaar voor vermoeiingsbelasting door wind en golven en ook de corrosiebestendigheid wordt op de proef gesteld in het zoute water. Daarom zijn verbeteringen meer dan welkom om de constructies duurzamer te maken.

In de bouwindustrie is het gebruikelijk om verbindingen te maken met bouten of door te lassen. Volgens Marko Pavlovic, assistant professor staal- en composietconstructies aan de TU Delft, zijn de bindingen te kwetsbaar. "Zodra er een kleine scheur ontstaat, faalt de hele constructie." Geïnspireerd door bomen kwam hij met een verbeterplan. Hij onderzoekt nu een methode om stalen ‘takken’ vlotjes aan elkaar te koppelen en de constructie te versterken op plaatsen waar de belasting het grootst is, net zoals bomen dat doen. "De industrie geloofde niet in deze nieuwe constructiemethode. Maar studies en testen laten zien dat zo het honderd keer beter kan."

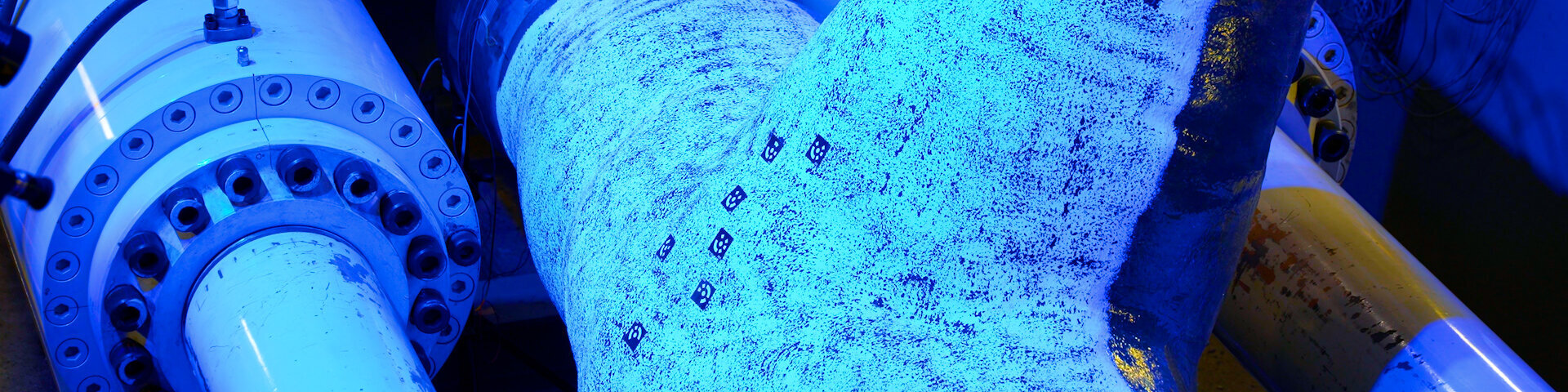

We hebben het over de zogenaamde WrapNode, een glasvezelcomposietverbinding. Dit composietmateriaal wordt om de stalen buizen gewikkeld. Pavlovic legt het uit met wc-rollen en tape: "Het is net als duct-tapen. Ik heb één buis en aan de zijkanten wil ik nog twee buizen bevestigen. Ik duw die ertegenaan en wikkel tape om de verbinding. Als ik lijm zou gebruiken, zou de verbinding makkelijk breken, maar met de tape is het echt heel sterk."

Getest op ware grootte

Vanwege de innovatieve aard van deze manier van binden was het lastig om manieren te vinden om de eigenschappen grondig te testen, modelleren en berekenen. Het begon klein in 2017, en na jaren testen heeft de onderzoeksgroep het nu opgeschaald naar buizen met een diameter van één tot twee meter in jacket-funderingen van zestig meter hoog. Pavlovic: "We hebben de verbinding op ware schaal getest. De vermoeiingstest kwam ongeveer overeen met 25 jaar offshoregebruik. En we zagen helemaal geen schade." Een ander voordeel van deze wikkeltechniek is dat niet de hele constructie instort als het eenmaal begint te falen. Als de stalen buizen door de krachten gedeeltelijk uit de wikkel glijden, blijven ze nog steeds op hun plaats door de strakke en stevige wikkel.

Offshore energie opschalen

"Om in de toekomst voldoende duurzame energie te produceren, moeten we meer energie offshore energie poduceren”, vertelt Pavlovic. “We kunnen niet vasthouden aan de bestaande methodes van monopiles en jackets. We moeten de manier van produceren van de constructies verbreden om de vraag bij te houden." In 2017 vond Marko Pavlovic de composietverbinding uit aan de TU Delft. Nu wil de start-up Tree Composites de technologie naar de markt brengen. Het bedrijf bouwde het eerste drijvende platform volledig van composiet, met WrapNodes, voor het SeaVolt consortium. Het platform met zonnepanelen is in augustus 2023 geïnstalleerd voor de kust in Oostende in België. De implementatie van de WrapNode in jacket-structuren zal naar verwachting in 2026 van start gaan.