Beton is vanwege z’n hardheid en stevigheid een veelgebruikt bouwmateriaal. Een belangrijk ingrediënt van beton is cement. Maar de productie hiervan is vanwege de hoge CO₂-uitstoot niet bepaald goed voor het milieu. Daarom zoekt onderzoeker Guang Ye van de TU Delft naar alternatieve bindmiddelen, zoals tot poeder verwerkt afval van huishoudens en de bouw. Met collega’s en studenten werkt hij aan het meest duurzame beton ter wereld.

Bruggen, damwanden, kantoorgebouwen, appartementencomplexen. Dankzij beton zijn dit soort bouwwerken nauwelijks kapot te krijgen en hebben ze een lange levensduur. Beton bestaat uit een mengsel van water, aggregaat (kleine steentjes) en cement. En met name dat laatste ingrediënt heeft een flinke impact op het milieu. Met een uitstoot van 5 tot 8 procent op de totale wereldwijde CO₂-emissie is de cementsector zelfs een van de meest vervuilende industrieën.

De hoge CO₂-uitstoot wordt veroorzaakt door twee aspecten, vertelt Guang Ye, associate professor bij de CiTG-sectie Materials and Environment. “Om cementklinker (een halffabricaat voor de productie van cement) te maken moet je kalksteen verbranden onder hele hoge temperaturen, tot wel 1400 graden Celsius. Het kalksteen wordt daarbij omgezet naar cementklinker, waarbij CO₂ vrijkomt. Om de klimaatdoelen van Parijs te halen moeten we het gebruik van cement dus sterk verminderen.”

Op zoek naar duurzame alternatieven

Tegelijkertijd blijft beton volgens Ye onmisbaar voor het bouwen van woningen, gebouwen en infrastructuur. De grote vraag is dus: hoe kunnen we beton op een zo duurzaam mogelijke manier produceren? Ye: “Die uitdaging is als onderzoeker mijn missie. Ik werk nu zo’n twintig jaar op het gebied van constructiematerialen. Aanvankelijk deed ik vooral onderzoek naar het gedrag van cement. Maar het Parijs-akkoord was voor mij het kantelpunt. Sindsdien ligt mijn focus op duurzame alternatieven. Dat betekent bindmiddelen die veel minder CO₂ uitstoten en zoveel mogelijk hernieuwbaar zijn.”

Volgens Ye kijkt de cementindustrie momenteel al wel hoe de cementproductie groener kan, bijvoorbeeld met het afvangen van CO₂ of meer gebruik van duurzaam opgewekte energie voor de productie van cementpoeder. Ook worden milieuvriendelijkere industriële bijproducten gebruikt als basis voor cement. Ye: “De twee belangrijkste producten zijn hoogovenslak en vliegas. Hoogovenslak is een bijproduct van de productie van staal en vliegas is komt vrij bij verbranding van steenkool in kolencentrales.”

Ik zoek naar afvalstromen die er altijd zullen zijn.

Bindmiddel van sloopafval en huishoudvuil

Hoewel hoogovenslak en vliegas restproducten zijn, zullen deze binnen aan aantal jaar niet of weinig beschikbaar zijn, vanwege het sluiten van de kolencentrales en het vergroenen van de staalproductie. “Daarom zoek ik naar afvalstromen die er wél altijd zullen zijn,” zegt Ye. “Denk aan sloopafval, zoals steenwol en fijngemalen puin, biomassa en huishoudelijk afval. Met mijn onderzoeksgroep verken ik de mogelijkheden en beperkingen van deze materialen als bindmiddel. We hebben deze afvalstromen voor Nederland in kaart gebracht en verwerkt in een database.”

De kwaliteit upgraden voor gebruik

Om afval geschikt te maken als bindmiddel moet het eerst worden verwerkt tot poeder, bijvoorbeeld door het te vermalen. Per type afval kijkt Ye vervolgens naar de chemische samenstelling hiervan. “De samenstelling van het poeder bepaalt de bruikbaarheid. De aanwezigheid van een mineralen als calciumoxide, aluminiumoxide en reactief siliciumoxide zijn bijvoorbeeld erg wenselijk. Maar bepaalde zware metalen kunnen weer nadelig zijn voor de kwaliteit van het poeder. Die verontreinigingen moeten dus eerst worden verwijderd. Om de kwaliteit te verbeteren activeren we het poeder met alkaline. Zo ontstaat geopolymeer.”

Het geschikt maken van afval tot een bindmiddel dat bruikbaar is voor beton is volgens Ye een grote uitdaging. “De grootste kunst is om de juiste hoeveelheid en type activator te gebruiken. Door de molecuulstructuur te onderzoeken weten we precies hoe de atomen van verschillende stoffen op elkaar reageren. De afgelopen jaren hebben we in ons lab in Delft heel veel modellering en experimenten gedaan met allerlei samenstellingen.”

Brug van geopolymeerbeton

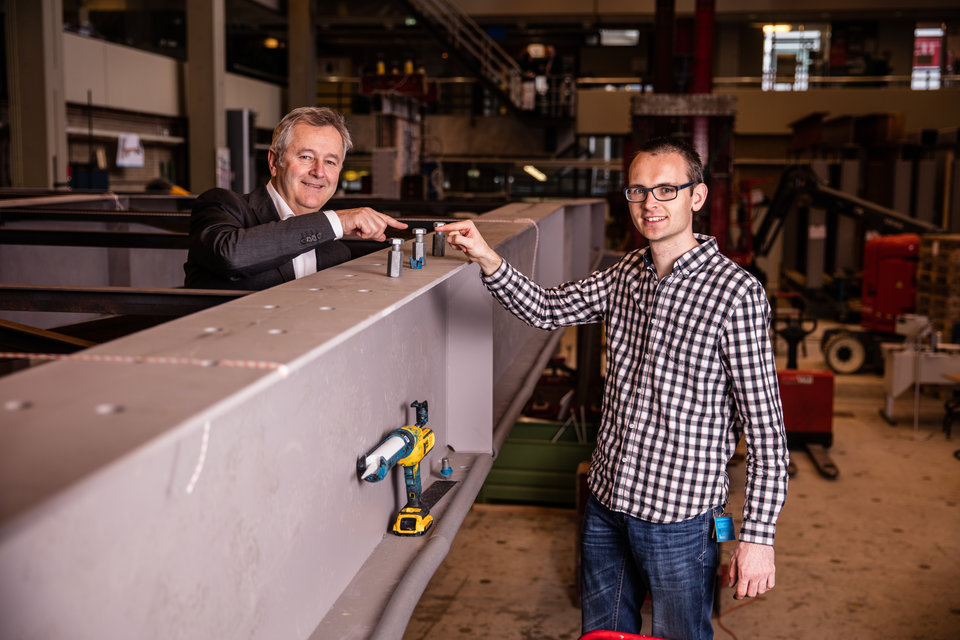

Hun bevindingen testen Ye en z’n collega’s in verschillende projecten (zie kader, red.). Een daarvan is de bouw van een brug van geopolymeerbeton in het Rotterdamse Slaghaam, die begin juni werd geopend. Ye: “In opdracht van de gemeente Rotterdam ontwierpen we het beton van deze brug. Het cement is gemaakt van sloopafval van een pand en ook het aggregaat van het beton bestaat voor vijftig procent uit sloopmateriaal. Hierdoor hebben we dus enorm bespaard op grondstoffen en CO₂-uitstoot.”

Het beton moet niet alleen duurzaam zijn, maar ook stevig.

De ontwikkeling van de geopolymeer-betonmix voor deze brug kostte Ye een paar jaar. “Met name het vinden van de juiste samenstelling aan ingrediënten nam veel tijd in beslag. Het beton moet niet alleen duurzaam zijn, maar ook stevig. Zo testten we mechanische eigenschappen, volumestabiliteit, stijfheid en de duurzaamheid op de lange termijn. Ook hebben we gekeken of het beton bestand was tegen vorst en dooi. Uiteindelijk bleken de meeste eigenschappen van het geopolymeerbeton gelijkwaardig of zelfs beter zijn dan van beton waarvoor cement is gebruikt.”

Werken aan emissievrij cement

Maar de belangrijkste winst is de CO₂-besparing die de productie oplevert, zegt Ye. “Doordat er geen hoge temperatuur verbranding nodig is, zoals bij het maken van cement, is de CO₂-uitstoot voor geopolymeerbeton veel lager. Uit studies blijkt dat het maken van beton van geopolymeer zestig tot tachtig procent minder vervuilend is, afhankelijk van welke materialen en activators gebruikt worden.

Ye werkt nu aan het nog verder terugdringen van de emissies. Daarvoor onderzoek hij met zijn collega’s nieuwe strategieën, zoals het verminderen van de hoeveelheid bindmiddel door een optimale pakking van het toeslagmateriaal (zoals grind), en het gebruik van CO2-uitharding en 3D-printtechnologieën. Het ultieme doel van Ye’s onderzoek is om tot een emissievrij beton te komen.

Guang Ye werkt in meerdere projecten aan de ontwikkeling van duurzaam beton.

- Het EU Interreg project URBCON. Onderdeel van dit project was de geopolymeerbetonnen voetgangersbrug in Slaghaam, een project voor de Gemeente Rotterdam.

- Ye leidt de ontwikkeling van een grotere autobrug van geopolymeerbeton in de provincie Friesland.

- Het Horizon2020 project Wool2Loop. Een project om met nieuwe methoden een bindmiddel voor beton te ontwikkelen van glaswol.

- Het EU project AshCycle. Ye werkt aan industrie-stedelijke symbiose rond het onderbenutte as, om te naar een circulaire en klimaatneutrale Europese economie toe te werken.

- Het Horizon2020 project Cementigrity. Een project voor het ontwikkelen en testen van een nieuwe cementontwerpen voor CO2-opslag.

Gepubliceerd: september 2023